一、项目概述

“质量是设计出来的?”,还是“质量是制造出来的?”,或者是“质量是管理出来的?”对这个问题的解答构成了本培训方案的核心。

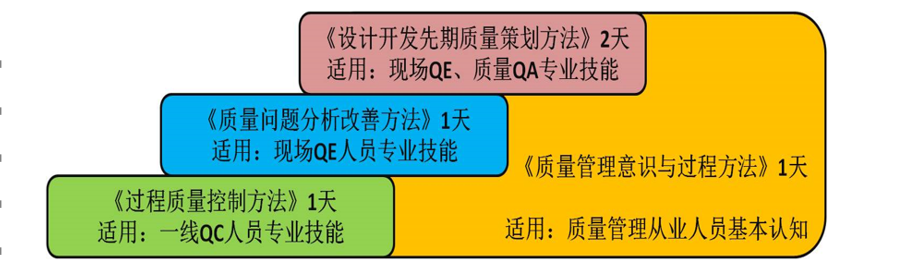

本课程以全面质量思想为中心,按质量基本意识→设计质量先期策划→过程质量一致性控制→质量缺陷分析改进为线索,循序渐进地展开对现代企业全面质量管理意识的宣贯与方法的训练。

本课程分“QC质量控制”→“QE质量工程”→“QA质量保障”三大层次对学员展开全面系统的培训,使本课程即适用于对现场质检、品质工程、体系管理等各岗位人员作为在岗能力培训,也可适用于各级质量管理人员用作岗位调迁培训;

本课程是以实战训练为主的培训式咨询课程,以课堂实操作为学员习得技能的关键手段,以结果输出作为衡量学员能力的唯一标准;

参训学员需在课程学习前设定学习改善任务目标,同时课程设置了严格的结业评估标准,通过培训考评提升学员能力并甄别学员水平。

课程 | 《质量管理意识与过程方法》 | 《过程质量控制方法》 | 《质量问题分析改善方法》 | 《设计开发先期质量策划方法》 |

优秀水平 | 独立完成关键质量管理过程识别; 独立完成质量意识总结与宣讲 | 独立完成过程质量控制方案策划; 正确表述2~3个典型质量问题 | 成功主导至少1个QC改善活动 | 独立完成一个产品或一条产线质量风险分析,并形成质量改善计划 |

合格水平 | 完整的质量管理认识总结;能通过质量意识测评 | 能完成某工序质量控制方案策划; 正确完成至少1个质量问题数据分层 | 独立完成1个典型质量问题QRQC改善; | 至少完成一次QFD质量功能展开计划或完成一个工序或部件FMEA分析与改善计划 |

二、课程大纲

《质量管理意识与过程方法》(1天)

第一讲:认识质量意识变迁

1. 生产经营模式的四次转变历程

2. 古典管理理论的思想冲突与现实意义

3. 经验主义阶段质量控制

4. 质量分工阶段的品质控制

5. 数理统计阶段的品质控制

6. 全面质量理念

案例:某企业的超越顾客期望服务

7. KANO模型对顾客满意度分析

课堂实战:企业质量管理现状自评

第二讲:全面质量管理体系建设

1. 质量管理系统策划——过程化管理方法的六大要素

案例:从饭店投资见过程管理原理

2. 质量管理体系对品质保障过程的定义

3. 质量管理体系对三类管理过程(顾客导向过程、支持过程与管理过程)的基本要求

(1)八项管理原则对质量管理体系的要求

(2)全面质量管理体系建设过程

课堂实战:工业企业质量管理的过程策划

第三讲:全面质量管理意识提升

课堂实战:产品设计开发过程质量管理不符合项风险与应对

课堂实战:供应商准入过程质量管理不符合项风险与应对

课堂实战:过程控制质量管理不符合项风险与应对

课堂实战:不合格品控制质量管理不符合项风险与应对

课堂实现:现场施工服务质量管理不符合项风险与应对

《过程质量控制方法》(1天)

第一讲:快速反应现场质量控制流程

一、快速反应现场质量控制的流程范围

二、九宫格式快速反应现场质量控制流程

1. 用新冠肺炎疫情危机应急预案套用快速反应流程

2. 质量问题快速处置的九宫格方法

3. 质量问题处置的三大措施:

措施一:甄别隔离→措施二:遏制恶化→措施三:挽回影响

4. 质量问题处置的三大对象

对象一:现场问题→对象二:过去问题→对象三:未来问题

案例:某企业漏油质量问题QRQC处置全过程

课堂实战:学员根据典型质量问题梳理快速反应实施流程,老师指导完善

第二讲:快速反应的前提:现场质量第一反应计划

一、质量缺陷分类方法

1. 按FMEA的缺陷严重性分类标准

2. 按学员企业产品特性的缺陷严重性分类标准

二、质量缺陷判定标准

研讨:学员企业产品质量特性的量值、量具、感官判定标准

三、质量缺陷判定方法

研讨:学员企业产品质量判定抽样频次、抽样方法与样本容量

四、质量缺陷判定的三大责任岗

第一责任:自检岗→关键责任:→互检岗→重要责任:专检岗

研讨:学员企业典型质量缺陷检测责任岗分解

五、质量缺陷追溯的三种行动方法

1. 区隔观察的适用范围

2. 立即追溯的适用范围

3. 再次追溯的适用范围

六、质量缺陷临时防范措施

第一措施:问题上报→第二措施:更换标准→第三措施:加严检测

七、现场质量第一反应计划的输入

1. 质量风险的定义

2. 风险分析的三要素

第一风险:严重度→第二风险:频度→第三风险:探测度

3. 风险度的综合评估方法:RPN

课堂实战:学员根据典型质量问题设计《现场质量第一反应计划》,老师指导完善

第三讲:快速反应的基础:问题原因快速定向

一、质量问题三种表现形式

1. 源头性原因→持续发生型问题

2. 变化性原因→时有时无型问题

3. 条件改变性原因→突发性问题

二、质量问题快速定向方法一:分层法

案例:某企业产品脏污问题分层

研讨:学员企业典型质量缺陷快速定向分析

三、质量问题快速定向方法二:变差分析法

案例:用打靶体会资源性与管理性问题差异

四、质量问题快速定向方法三:PM分析法

案例:某企业设备故障PM分析

五、质量问题快速定向方法四:丰田5why法

案例:某企业设备停机5Why定位

六、问题原因快速定向总结

案例:一次失火案分析问题原因快速定向

课堂实战:学员根据快速定向方法重新描述问题,并分析原因可能方向;与老师交流澄清思路

第四讲:快速反应的重点:质量问题一次性补救措施

一、质量缺陷的影响范围

1. 对现在的影响:在制品与相似品

2. 对过去的影响:已使用与已发运

3. 对将来的影响:不良质量成本改变与第一反应计划调整

二、对现在缺陷的处置措施

让步接收→分选使用→返工修复→改制它用→授权报废

1. 让步接收与分选使用的适用条件判断

2. 返工修复或改制它用的适用条件判断

三、对过去缺陷的处置措施

申请让步→申请降级→现场分选→隔离更换

四、不良质量成本的统计要求

1. 不良质量损失放大的规律

2. 直接损失归集的要求

3. 间接损失归集的要求

五、第一反应计划的调整顺序

课堂实战:学员根据典型质量问题提出一次性全面补救措施,交老师审核修正

《质量问题分析改善方法》(1天)

第一讲:锁定方向找原因~如何选用正确的方法查找原因?

一、因果关系演绎的原因查找方法

1. 演绎三段:大前提~小前提~结论

2. PM物理分析法:工程技术问题大前提分析

3. 科学管理与组织行为原理:管理问题大前提分析

二、因果关系演绎常用工具:QC关联图

1. 关联图的绘制步骤与要求

2. 关联图与系统图结合使用技巧

三、独立穷尽归纳的原因查找方法

1. MECE麦肯锡独立穷尽原则

2. 独立穷尽原因细分的三种方法:二分法、过程法、要素法

3. 制造类问题分类要素:4M1E

4. 管理类问题分类要素:5W+PDCA

四、因果关系演绎常用工具:QC因果图、系统图与思维导图

1. 因果图的绘制技巧与要求

2. 系统图的绘制技巧与要求

3. 系统图与矩阵法结合使用技巧

4. 思维导图的四步绘制过程

第二讲:从主观到客观定真因~如何选用正确的工具确认原因?

一、要因筛选方法:KANO模型创新运用

1. 原因对结果干扰值与保障值得测评方法

2. 可能原因的四象限分类:关键~重要~异常~无关

二、单一原因结果间关联性判定:QC散布图

1. 散布图的绘制步骤与要求

2. 散布关系判定方法一:图形对比法

3. 散布关系判定方法二:中值检测法

4. 散布关系判定方法三:相关系数与回归分析法

三、多项独立原因结果间关联性判定:DOE正交试验法

1. 正交表的数学意义:均衡分散+整齐可比

案例:从制作牛排看三因子二水平无交互正交表分析

2. 极差效应对比分析方法

3. 多种水平工艺参数混合型正交试验方法

4. 交付作用因子正交试验与方差效应分析方法

第三讲:按风险顺序找措施~如何正确设计高质量的改善措施?

一、问题风险分析的完善

1. 问题可控性的五大评价等级:可防、可控、可见、可救、失控的

2. 问题风险评价的三大要素:RPN=严重性´发生率´可控性

3. 问题风险改善的三大方向:

第一方向:降低问题严重性~第二方向:追求零缺陷~第三方向:高效低成本探测

二、问题严重性改善方向:运用TRIZ理论技术创新

1. TRIZ发明问题解决原理构成

2. 技术八大进化方向

3. 技术系统的矛盾冲突定义方法

案例:39项工程参数的矛盾矩阵

4. 运用TRIZ发明原理启发技术系统矛盾解决方向

案例:40项发明原理介绍

三、问题发生率改善方向:放错与防呆法运用

1. 防错的价值与原理

2. 防错的原理与手段

案例:防错的10个基本原理与具体运用

3. 防错的实施步骤与要点

课堂实战演练六:完成《质量问题改善简报》输出

《设计开发先期质量策划方法》(2天)

第一讲:设计开发需求分析与产品设计质量改善

1. 市场需求与技术要求分析

2. 技术可行性论证方法

3. DFMEA分析与技术开发确认

4. DOE试验设计优化方法

课堂实战:

1. 客户技术要求与行业标准分析;

2. 售后服务数据收集与问题分析;

3. 对标产品与工艺水平分析;

4. 项目可行性分析与实施计划;

5. 产品DFMEA分析;

6. 特殊特性清单与试验验证报告;

7. 成品技术规范与技术验证方案;

第二讲:工艺设计质量改善与现场质量控制策划

1. 价值流与产线布局;

2. 过程特性矩阵分析方法;

3. PFMEA分析与技术开发确认;

4. CP现场质量控制计划;

课堂实战:

1. 工艺流程与产线布局方案;

2. 过程特性矩阵与工装清单;

3. PFMEA分析与技术开发确认;

4. DOE试验设计优化方法;

5. 现场质量控制计划;

6. 物料与产成品盛装流转方案;

7. 原物料技术标准与供方承若输出;

第三讲:先期质量策划评估与项目转移

1. 零缺陷统计过程质量控制原理与方法;

2. 供应商质量准入要求与验证方法;

3. 质量问题原因分析技术;

4. SOP标准作业方法;

课堂实战:

1. 试生产检测分析报告;

2. 样品功性能测评报告;

3. PP与CP测评报告;

4. SOP标准作业指导;

PSW报告